海油工程天津智能制造基地:向智向新 逐夢海洋

從因河而生,到因海而興。

近年來,天津持續向海進發,海洋產業強勁活躍,為天津高質量發展提供著源源不斷的“藍色動能”。

天津濱海新區面朝渤海灣、背倚京津冀,海洋資源豐富,我國首個海洋油氣裝備“智能工廠”——海油工程天津智能制造基地正坐落於此。

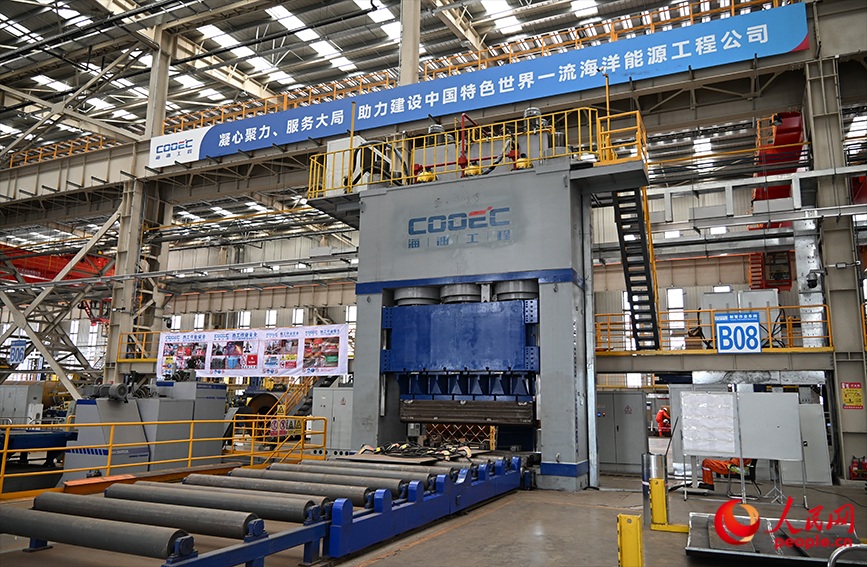

海油工程天津智能制造基地結構制管車間。人民網記者 孫一凡攝

該基地佔地面積約57.5萬平方米,分兩期進行建設,一期工程於2022年6月投入運營,二期工程於2024年10月正式投產。核心設施包括4大智能作業車間、8大生產輔助中心、16大總裝工位及適合大型船舶停靠的碼頭等,主要生產制造海洋油氣平台、浮式生產裝備液化天然氣模塊等高端油氣裝備。

“與傳統的海洋油氣裝備制造模式相比,我們的‘智能工廠’充分利用5G、工業大數據、人工智能等先進技術,打造出7條智能化生產線、1條智能全場物流線,成功把老師傅的工藝‘嫁接’到機器人身上,從而帶動生產效率、作業安全性的大幅提升。”海油工程天津智能制造分公司工藝技術中心副經理楊建國介紹。

海洋油氣裝備體積大、重量大、結構復雜、標准化程度低,是制約行業智能化轉型、提升生產效率的主要難題。“我們想要從傳統制造向智能制造‘晉級’,就得打破原有的生產方式,重新梳理我們的工藝流程、關鍵工序。”楊建國說。

為此,海油工程自主研發了國內首個海洋平台一體化智能制造管理平台,並投入自動切割、智能焊接、智能倉儲等先進智能生產設備600余台套,通過數字技術與工業技術相互融合,對關鍵工序進行智能化改造。一方面,解決了定制化需求與標准化生產的矛盾,另一方面,滿足了高端裝備高精度與高可靠性的工藝要求,有力推動海洋裝備制造從傳統“人力工廠”向現代化“智能工廠”跨越。

如今,在這座“智能工廠”,一塊近10噸重的鋼板,僅需20分鐘,就能被加工成若干大小不一、形狀各異的平台零部件﹔全自動焊接機器人在工人“師父”的指導下,可實現從兩邊同時焊接,尺寸誤差控制在2毫米以內。

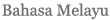

海油工程天津智能制造基地結構制管車間,工作人員正在操作智能焊接設備。人民網記者 孫一凡攝

“從數據上看,‘智能工廠’與傳統的生產模式相比,產線工效提升近20%,總裝效率提升30%以上。其中,結構制管車間提效最為明顯,月產能從設計時預估的2000多噸躍升到8000多噸。”海油工程天津智能制造分公司生產管理中心經理張偉介紹。

大型海洋結構鋼管作為海洋油氣裝備的關鍵支撐結構,焊接工藝復雜,對質量要求極高,而在“智能工廠”結構制管車間,經過大量試驗的雙面雙弧焊接機器人,採用激光跟蹤方式,自動識別管件和坡口尺寸,一次焊接合格率達99.9%,手藝堪比“老師傅”。

“在入職海油工程的31個年頭裡,我親眼見証了制管作業從半自動、全自動,到數字化、智能化的演變。”從拿著圖紙挨個輸入數據,再進行畫線、切割,到如今,隻需要把數據上傳,機器就能自動識別管段並完成切割,結構制管作業部綜合隊隊長權軍感慨萬千,“在‘智能工廠’干活兒,不僅勞動強度降低了,施工安全、質量和效率都更有保障。”

通過培訓,越來越多一線年輕操作工人變身“智能設備操作手”,成為海洋裝備智能制造的新生力量。

從傳統的“人力工廠”到現代化“智能工廠”,海油工程天津智能制造基地向“新”而行,一條傳統產業高端化、智能化、綠色化的轉型升級之路,正徐徐鋪展開來。

分享讓更多人看到

- 評論

- 關注

第一時間為您推送權威資訊

第一時間為您推送權威資訊

報道全球 傳播中國

報道全球 傳播中國

關注人民網,傳播正能量

關注人民網,傳播正能量